採用情報

先輩社員3/生産技術

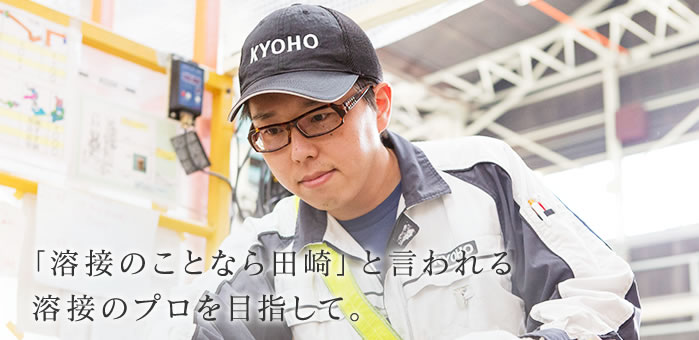

設備生技部 設備生技室 生技1G

2003年入社

新車種に合わせて、溶接の設備や治具を設計。

入社以来、一貫して「溶接」関係の仕事をしています。自動車のボデー部品は薄い鉄板をスポット溶接で固定して形を作っていくので、「溶接」は車作りにおいて重要な技術です。衝突時の安全性などを考えるとボデー部品は今後も金属製が主流だと考えられ、「溶接」の重要性は変わらないと考えています。

トヨタ自動車では設計・製造段階でのムダを無くし、開発期間を短縮するSE(Simultaneous Engineering)活動を展開しています。設計段階から私たち生産技術スタッフが関わって、設計者が描いた三次元CADのデータを見ながら、「溶接を高い精度で効率的に行うために、この部分をこのように変えてください」という要望を出し、より良い製品を短期間で開発していく活動です。私はトヨタ自動車に出向していた2年間でSE活動の進め方を勉強し、今は協豊製作所の社内でSE業務を行っています。

新しい車種のボデー部品の受注が決まると、どんな設備や治具を使って溶接するかを考え、予算案を作ることから仕事は始まります。予算が決まれば、量産に向けてどういう日程で設備や治具を作るかを決め、品質の高い製品を低コストで作ってお客様に納入するための生産準備に取りかかります。車種ごとに新しい溶接の設備や治具を作るので、数千万円の予算を扱うことも!そんな大きな金額を使う設備・治具に関われることにやりがいを感じています。

無人化に挑戦中。新しいことにチャレンジできるから面白い。

毎回新しい設備を作るのが理想ですが、それでは予算がいくらあっても足りません。そこで、溶接を行っている本社工場と音羽工場に頻繁に行き、溶接ラインの位置や設備内容、稼働率などを把握。稼働に余裕があるラインを活用しながら、治具だけ新しく作って別の部品を溶接する方法を考えます。だから、社内の誰よりも、溶接ラインの状況を把握していると自負しています。

現在取り組んでいるテーマは、「無人化」。人が介在すると、どうしても人件費がかかるので、無人化設備によって溶接を行うのが理想です。いろんな方法で完全無人化にトライしている段階ですが、自分が計画した通りの結果が出た時には達成感を味わえます。毎回新しいテーマにチャレンジできるので、楽しいですよ。

ずっと溶接に関わってきましたから、この知識・経験を活かして、「溶接のプロ」を目指しています。「溶接のことなら田崎に聞け」とみんなに言われる存在になることが理想です。また、自分の下に若いメンバーが入ってきましたから、彼らを育てていくことも、これからの仕事だと思っています。当社では、上司が私たちを信頼して仕事を任せてくれるのでやりがいがありますし、自分が頑張った分だけそれを認めてくれる社風がありますから、若いメンバーと一緒に溶接ラインの無人化をもっと推進していきたいですね。

- 前日を休みにしたので、いつもより早く出社してメールチェック。

また、昨日の仕事の進捗状況を確認。

- 週末に行う設備の入れ替え工事の段取りの打ち合わせ。

- 現在進めているプロジェクトの進捗管理。

お客様からの設計変更の依頼に対して、試作のどのタイミングから変更するか、費用がいくら発生するのかなどを打ち合わせ。

- 製作した治具を工場に引き渡す時に添付する帳票の作成。

- 明日の準備を行って、帰宅。